Wir haben alle wesentlichen Arbeitsschritte im Haus: von der Entwicklung und Konstruktion mit modernsten CAD-Systemen über den Werkzeugbau bis hin zum Maschinenbau. Und auch langfristig stehen wir Ihnen als Partner mit Dienstleistungen rund um unsere Produkte zur Seite.

Konsequentes Qualitätsmanagement in allen Prozessen ist ein wesentlicher Bestandteil unserer Unternehmenspolitik. Diese Synergieeffekte unserer kundenorientierten Arbeitsweise ermöglichten unsere Zertifizierungen nach internationalen Standards.

Auf allen Kontinenten vertrauen Industriekunden jeder Größe auf unsere Lösungen. Zu unseren Kunden zählen die Automobilindustrie und ihre Zulieferer, aber auch die Landmaschinentechnik, die Bahntechnik und viele andere Industriezweige.

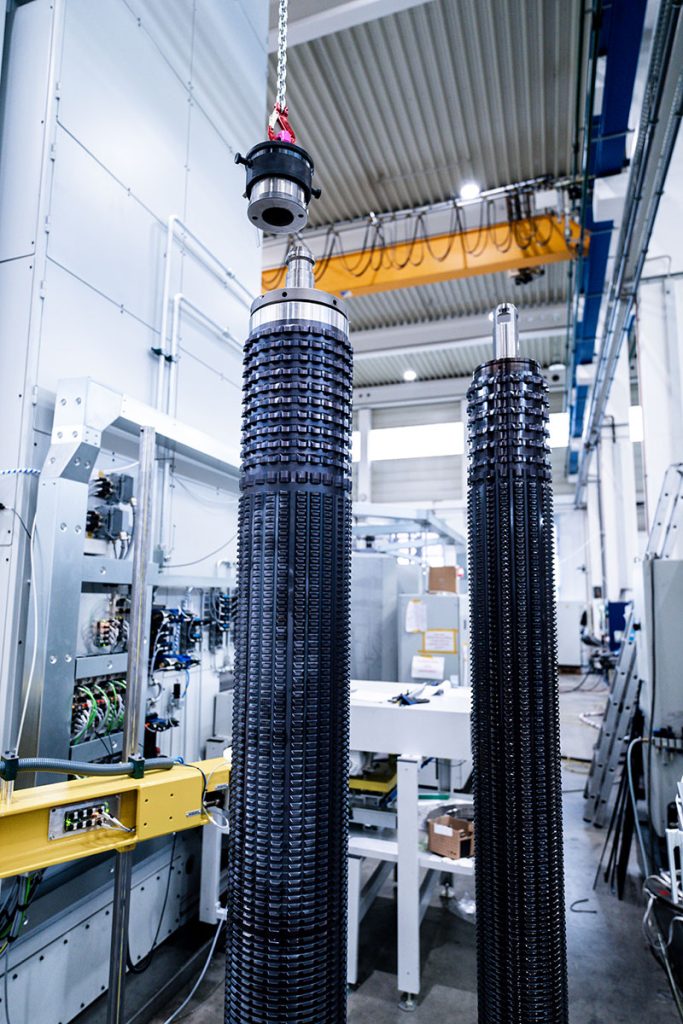

Gebündelte Maschinenbau-Kompetenz unter einem Dach. Auf dem Gebiet der Räumtechnik haben wir über 100 Jahre Erfahrung, auf die wir stolz sind und die uns so gut macht. Innovative Maschinen, präzise Werkzeuge oder Unterstützung als Lohnfertiger – das alles können wir.

Im Bereich der Stanz- und Umformautomaten der Marke Raster® Technology bieten wir Ihnen modernste Anlagen für die Blechbearbeitung.

Abgerundet wird das Ganze in beiden Bereichen durch ein erstklassiges Service-Portfolio.

Wir bieten vielfältige Jobs in einem dynamischen Umfeld. Werde jetzt Teil unseres Teams!

Du bist die Zukunft unseres Unternehmens.

In unserer firmeneigenen Lehrwerkstatt bilden wir verschiedene Ausbildungsberufe aus. Schau gleich mal rein!

Du bist dir nicht sicher, ob du eine Ausbildung oder ein Studium beginnen sollst? Mit StudiumPLUS machst du beides!

Stellen Sie uns Ihre Aufgabe oder Frage direkt. Unsere Kollegen freuen sich auf das Gespräch mit Ihnen!